Traduit automatiquement par IA, lire l'original

L'entreprise utilise des batteries Tesla hors d'usage pour alimenter des chantiers de construction

25 juin 2025

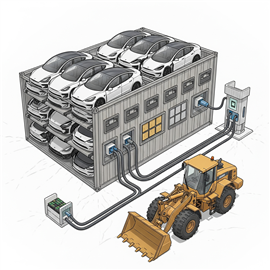

L'entreprise britannique Allye Energy réutilise des batteries Tesla récupérées pour créer des bornes de recharge rapide mobiles destinées aux chantiers de construction. Elle offre ainsi une seconde vie aux batteries de véhicules électriques, réduit les émissions de diesel sur les chantiers et permet à l'entreprise de concurrencer ses concurrents chinois en termes de coûts. Alistair McNeil, directeur des opérations, explique à Lucy Barnard comment elle s'y prend.

Image : Gemini (utilisant l'IA)

Image : Gemini (utilisant l'IA)Alistair McNeil, directeur des opérations de la start-up spécialisée dans les batteries Allye, n'hésite pas à mâcher ses mots. « Si nous détruisons des batteries qui contiennent encore de l'énergie utilisable », dit-il, « alors je crains que nous n'ayons tous envie de faire la queue et de tirer. Ce n'est pas acceptable. Ce n'est pas bon. »

Ce Britannique franc s'interroge sur le grand nombre de batteries de véhicules électriques (VE) envoyées chaque année vers une destruction prématurée, souvent simplement parce que les assureurs ont déclaré le véhicule hors d'usage. Dans bien des cas, précise-t-il, les batteries sont encore en bon état.

« Le recyclage s'améliore, mais son efficacité n'est pas encore au niveau escompté », explique-t-il. « Si nous parvenons d'abord à prolonger la durée de vie de ces batteries de cinq à dix ans, nous obtiendrons un résultat bien plus durable. »

La proposition d'Allye consiste à récupérer des batteries de véhicules électriques provenant de véhicules hors d'usage, principalement des Tesla, des Kia et des Hyundai, et à les réutiliser par groupes, avec une électronique intelligente, en unités de puissance de la taille d'un gros camion capables d'alimenter des machines lourdes pour les chantiers de construction à la place ou à côté d'un générateur diesel.

Le Max 1000 sur le site de Collins. Photo : Allye

Le Max 1000 sur le site de Collins. Photo : Allye« Nous entretenons d'excellentes relations avec la plupart des fournisseurs et des démolisseurs de véhicules au Royaume-Uni, ainsi qu'avec les équipementiers », explique McNeil. « Nous testons chaque batterie. Notre logiciel communique directement avec le système de gestion de la batterie, ce qui permet de vérifier la tension des cellules, la température, la résistance interne, etc. Il s'assure que le BMS communique correctement. Le résultat est soit un grand oui vert, soit un grand non rouge. Si le résultat est négatif, la batterie est envoyée au déchiquetage, mais si le résultat est positif, nous la récupérons et lui faisons subir un cycle complet de charge et de décharge afin de déterminer son état de santé réel et sa durée de vie dans le système. »

Selon Allye, cela signifie non seulement que l'ensemble du processus est beaucoup plus écologique que la production de nouvelles batteries, mais qu'il est également rentable, permettant à Allye de fabriquer des unités BESS à un prix similaire à celles importées de Chine et à environ la moitié des prix pratiqués par ses concurrents européens.

De plus, Allye affirme que cela signifie que ses batteries ont déjà passé avec succès les tests rigoureux de validation et de certification requis pour une utilisation sur route. McNeil précise que les batteries utilisées par Allye ont été testées selon les normes européennes Reg 100.3 et Nations Unies 38.3. Elles ont déjà subi des tests thermiques, de vibrations et de collision.

« Nous ne nous contentons pas de câbler des cellules détachées en espérant que tout se passera bien », ajoute McNeil. « Il est difficile de reproduire ce type d'assurance qualité avec des constructions sur mesure. »

« Si les batteries tombent en panne, ça ne nous intéresse pas », explique McNeil. « On ne les amène pas ici, on ne commence pas à démonter les couvercles et à remplacer les cellules. C'est en partie parce que c'est un travail dangereux et que nos primes d'assurance exploseraient, mais aussi parce qu'il y a une surabondance de batteries sur le marché, mais peu de gens savent comment les interroger. Les compétences, les normes, le partage des données : tout cela est encore en évolution. »

Pour Allye, les batteries Tesla sont la source d’énergie de choix.

« Nous avons délibérément mis l'accent sur les batteries Tesla en premier lieu », explique McNeil. « Pas sur le Model S ni sur le Model X, car c'étaient les premiers modèles. Lorsqu'ils sont arrivés au Model 3 et au Model Y, ils avaient beaucoup appris. Les batteries sont vraiment exceptionnelles. Elles sont toujours utilisées et restent parmi les leaders du marché. »

Alistair McNeil. Photo : Allye

Alistair McNeil. Photo : AllyeFondée en 2022 par l'ancien dirigeant de Fiat, McLauren et Jaguar Land Rover, Jonathan Carrier, la société basée à Londres a développé un système de stockage d'énergie par batterie mobile (BESS) conçu pour servir les secteurs ayant un accès limité ou peu fiable à l'électricité, au premier rang desquels la construction.

Allye reconditionne efficacement ces ensembles de batteries réutilisées et les connecte à son propre système de gestion de l'énergie propriétaire qui permet de les utiliser sur site.

« Une batterie n'est qu'un gros bloc d'énergie. L'intelligence réside dans la façon dont on la gère », explique McNeil. « Nous avons donc intégré le système de gestion de batterie (BMS) aux batteries ; tout est conservé car il est certifié et homologué. Ensuite, au-dessus de toutes les batteries, qu'il y en ait quatre, douze ou vingt, se trouve notre système de gestion de l'énergie qui communique avec le BMS intégré aux batteries. C'est l'élément crucial, car il indique aux batteries ce qu'elles doivent faire, et sans cela, elles restent là, sous forme d'énergie. »

En plus de mesurer l'état de santé de chacune des batteries individuelles de l'unité et de les gérer de manière à ce qu'elles convergent vers un état de santé commun au fil du temps, McNeil affirme que le logiciel commence à prédire quand une maintenance est nécessaire.

« Plus nous testons de batteries, plus nous obtenons de données, car nous voyons exactement combien de kilomètres elles ont parcourus, combien de fois elles ont effectué une charge rapide, etc. Nous en apprenons beaucoup et cela alimente nos algorithmes et nos scientifiques des données sont capables d'établir des prédictions », explique-t-il.

Le mois dernier, Allye a conclu un accord avec l'entrepreneur britannique de travaux publics Collins Earthworks pour devenir le premier client de son MAX1000, une unité BESS de la taille d'un camion avec une capacité de stockage totale de près de 1 MWh.

Collins a utilisé la charge rapide CC de 240 kW de l'unité pour recharger quatre camions de transport électriques Volvo FMX.

Allye affirme que l'appareil est capable de recharger les batteries de camions comme celui-ci de 20 % à 80 % en un peu plus d'une heure. De plus, l'entreprise affirme pouvoir recharger complètement une pelle sur chenilles électrique classique, équipée d'une batterie de 260 kWh, en moins de 25 minutes et cinq grosses pelles en une seule journée.

« Lorsqu'on parle de recharge rapide pour les voitures, on pense souvent à des tarifs de 3 ou 4 °C, soit trois ou quatre fois la capacité de la batterie », explique McNeil. « Mais avec les engins de chantier, même à 480 kWh, on reste en dessous de 1 °C. On ne dégrade pas la batterie, on la sollicite. »

Allye indique également avoir envoyé deux unités à la société irlandaise de location d'énergie Horizon Offgrid Energy Hire, qui a récemment passé commande de deux unités supplémentaires. Spécialisée dans la fourniture de générateurs pour grues à tour, l'entreprise est en discussion avec d'autres sociétés de location britanniques.

Photo : Allye

Photo : AllyePour les entrepreneurs, les implications financières sont importantes. Selon Allye, les opérateurs peuvent économiser jusqu'à 2 500 £ par semaine rien qu'en diesel, avec des réductions supplémentaires grâce à la réduction des charges de maintenance et à l'évitement de mises à niveau coûteuses du réseau. Les systèmes de l'entreprise utilisent un système de charge combiné (CCS) avec des puissances allant de 240 kW à 640 kW, et des câbles plus longs conçus pour une utilisation industrielle avec des véhicules et équipements de grande taille.

Selon McNeil, le prix d'achat d'un Max 1 000 démarre à 250 000 £ (336 000 $ US), mais cela dépend de la configuration et des fonctions que l'appareil devra remplir. Le Max 300, plus petit, d'Allye démarre à 75 000 £ (100 000 $ US).

Et, explique McNeil, les systèmes de gestion de l'énergie d'Allye, des packs individuels sont installés indépendamment, chacun avec son propre onduleur et ses propres commandes, permettant une charge et une décharge simultanées sur différentes unités.

Les systèmes comprennent une plate-forme de prévision d’intelligence artificielle qui analyse les modèles d’utilisation, les conditions météorologiques et les calendriers opérationnels pour optimiser les profils de charge en temps réel.

« Ce n'est pas juste une batterie dans un boîtier, c'est un système intelligent de gestion de l'énergie », explique McNeil. « Nous pouvons anticiper la demande, lisser les pics de charge et allouer dynamiquement l'énergie là où elle est le plus nécessaire. »

« Nous ne réinventons pas la batterie », ajoute-t-il. « Nous optimisons simplement celles dont nous disposons déjà. »

STAY CONNECTED

Receive the information you need when you need it through our world-leading magazines, newsletters and daily briefings.

CONTACTEZ L'ÉQUIPE