Automatisch von KI übersetzt, Original lesen

Das Unternehmen nutzt abgeschriebene Tesla-Batterien zur Stromversorgung von Baustellen

25 Juni 2025

Das britische Unternehmen Allye Energy verwendet gebrauchte Tesla-Akkus, um daraus mobile Schnellladegeräte für Baustellen zu bauen. Das gibt den Elektroauto-Batterien ein sinnvolles zweites Leben, reduziert die Dieselemissionen auf Baustellen und ermöglicht es dem Unternehmen, preislich mit der chinesischen Konkurrenz mitzuhalten. Chief Operations Officer Alistair McNeil erklärt Lucy Barnard, wie das Unternehmen das umsetzt.

Bild: Gemini (mit KI)

Bild: Gemini (mit KI)Alistair McNeil, Chief Operations Officer des Batterietechnologie-Start-ups Allye, nimmt kein Blatt vor den Mund. „Wenn wir Batterien zerkleinern, die noch nutzbare Energie enthalten“, sagt er, „dann wollen wir wohl alle in einer Reihe stehen und schießen. Das geht nicht. Das ist nicht gut.“

Der ehrliche Brite denkt über die große Zahl von Akkus für Elektrofahrzeuge nach, die jedes Jahr vorzeitig entsorgt werden – oft einfach, weil die Versicherungen das Auto als Totalschaden abgeschrieben haben. In vielen Fällen, sagt er, seien die Batterien selbst noch in gutem Zustand.

„Das Recycling verbessert sich zwar, ist aber in puncto Effizienz noch nicht so weit fortgeschritten, wie viele denken“, sagt er. „Wenn wir die Nutzungsdauer dieser Batterien zunächst um fünf oder zehn Jahre verlängern können, ist das ein deutlich nachhaltigeres Ergebnis.“

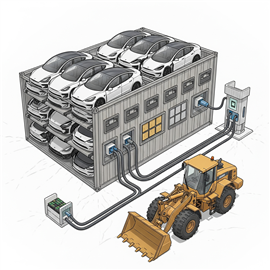

Allyes Vorschlag besteht darin, die Batterien von Elektrofahrzeugen aus abgeschriebenen Fahrzeugen – vor allem Teslas, Kias und Hyundais – zu entnehmen und sie mithilfe cleverer Elektronik als große, lkw-große Antriebseinheiten umzufunktionieren, die anstelle eines Dieselgenerators oder zusätzlich dazu schwere Maschinen auf Baustellen antreiben können.

Der Max 1000 vor Ort für Collins. Foto: Allye

Der Max 1000 vor Ort für Collins. Foto: Allye„Wir pflegen sehr gute Beziehungen zu den meisten Zulieferern und Fahrzeugverwertern in Großbritannien sowie zu OEMs“, so McNeil. „Wir testen jede Batterie. Unsere Software kommuniziert direkt mit dem Batteriemanagementsystem und prüft so Zellspannung, Temperatur, Innenwiderstand usw. So stellen wir sicher, dass das BMS reibungslos kommuniziert. Die Meldung lautet entweder „Ja“ oder „Nein“. Bei „Nein“ wird die Batterie zur Verschrottung geschickt. Bei „Ja“ führen wir einen vollständigen Lade- und Entladezyklus durch, um den tatsächlichen Zustand der Batterie und ihre Lebensdauer im System zu bestimmen.“

Dies bedeutet laut Allye nicht nur, dass der gesamte Prozess wesentlich umweltfreundlicher ist als die Produktion neuer Batterien, sondern auch, dass er kosteneffizient ist. Allye kann BESS-Einheiten zu einem ähnlichen Preis wie die aus China importierten Einheiten und zu etwa der Hälfte der Preise seiner europäischen Konkurrenten herstellen.

Darüber hinaus erklärt Allye, dass seine Batterien die strengen Validierungs- und Zertifizierungsanforderungen für den Straßenverkehr bereits erfüllt haben. McNeil erklärt, dass die von Allye verwendeten Batterien nach den Normen Reg 100.3 der Europäischen Union und 38.3 der Vereinten Nationen getestet wurden. Diese Batterien wurden bereits thermischen Tests, Vibrationstests und Crashtests unterzogen.

„Wir verdrahten nicht einfach einzelne Zellen und hoffen auf das Beste“, fügt McNeil hinzu. „Diese Art der Qualitätssicherung lässt sich mit maßgeschneiderten Konstruktionen nicht so einfach reproduzieren.“

„Wenn die Batterien versagen, sind wir nicht interessiert“, sagt McNeil. „Wir holen die Batterie nicht einfach hier ab und fangen an, die Abdeckungen abzunehmen und Zellen auszutauschen. Das liegt zum einen daran, dass es gefährlich ist und unsere Versicherungsprämien explodieren würden, zum anderen aber auch daran, dass es einen Überfluss an Batterien gibt – aber nur wenige wissen, wie man sie abfragt. Die Fähigkeiten, die Standards, der Datenaustausch – all das entwickelt sich noch.“

Für Allye sind Tesla-Batterien die Energiequelle der Wahl.

„Wir haben uns ganz bewusst zunächst auf Tesla-Batterien konzentriert“, sagt McNeil. „Nicht auf das Model S oder das Model X, denn die waren die ersten. Bis zum Model 3 und Model Y hatten sie viel gelernt. Die Batterien sind einfach phänomenal. Sie sind immer noch im Einsatz und Tesla gehört nach wie vor zu den Marktführern.“

Alistair McNeil. Foto: Allye

Alistair McNeil. Foto: AllyeDas 2022 vom ehemaligen Fiat-, McLauren- und Jaguar Land Rover-Manager Jonathan Carrier gegründete Unternehmen mit Sitz in London hat ein mobiles Batterie-Energiespeichersystem (BESS) entwickelt, das auf Sektoren mit eingeschränktem oder unzuverlässigem Zugang zu Strom ausgerichtet ist – vor allem auf die Baubranche.

Allye verpackt diese Sätze wiederverwendeter Batterien effektiv neu und verbindet sie mit seinem eigenen Energiemanagementsystem, sodass sie vor Ort verwendet werden können.

„Eine Batterie ist einfach ein großer, ungenutzter Energieblock. Die intelligente Seite liegt im Umgang mit diesen Batterien“, sagt McNeil. „Wir haben das Batteriemanagementsystem (BMS) in den Batterien integriert – es ist vollständig integriert, da es zertifiziert und freigegeben ist. Darüber hinaus sitzt unser Energiemanagementsystem, das mit dem BMS in den Batterien kommuniziert – egal, ob es sich um vier, zwölf oder 20 Batterien in einer Einheit handelt. Das ist der entscheidende Punkt, denn es teilt den Batterien mit, was sie tun sollen, und ohne dieses System bleiben sie einfach nur Energie.“

McNeil sagt, dass die Software nicht nur den Zustand jeder einzelnen Batterie in der Einheit misst und diese so verwaltet, dass sie mit der Zeit einen gemeinsamen Gesundheitszustand erreichen, sondern auch vorhersagt, wann eine Wartung erforderlich ist.

„Je mehr Batterien wir testen, desto mehr Daten erhalten wir, weil wir genau sehen, wie viele Kilometer sie zurückgelegt haben, wie oft sie schnell aufgeladen wurden usw. Daraus lernt man eine ganze Menge, und das fließt in unsere Algorithmen ein, und unsere Datenwissenschaftler können Vorhersagen erstellen“, sagt er.

Letzten Monat schloss Allye einen Vertrag mit dem in Großbritannien ansässigen Erdbauunternehmen Collins Earthworks ab und wurde damit der erste Kunde für dessen MAX1000, eine BESS-Einheit von der Größe eines LKWs mit einer Gesamtspeicherkapazität von fast 1 MWh.

Collins hat die 240-kW-Gleichstrom-Schnellladeeinheit der Einheit zum Aufladen von vier elektrischen Transport-Lkw vom Typ Volvo FMX verwendet.

Allye gibt an, dass das Gerät die Batterien solcher Lkw in etwas mehr als einer Stunde von 20 auf 80 Prozent aufladen kann. Darüber hinaus kann das Unternehmen einen typischen Elektro-Raupenbagger – ausgestattet mit einer 260-kWh-Batterie – in weniger als 25 Minuten vollständig aufladen und fünf große Bagger an einem einzigen Tag vollständig aufladen.

„Wenn wir von Schnellladen im Auto sprechen, denken die Leute oft an Ladezeiten von 3 oder 4 Grad Celsius – das Drei- bis Vierfache der Batteriekapazität“, erklärt McNeil. „Bei Baumaschinen liegen wir jedoch selbst bei 480 kWh immer noch unter 1 Grad Celsius. Man greift die Batterie nicht an, man kitzelt sie nur.“

Allye gab außerdem bekannt, zwei Einheiten an das irische Energieversorgungsunternehmen Horizon Offgrid Energy Hire geliefert zu haben. Das Unternehmen hat kürzlich zwei weitere bestellt. Das Unternehmen ist auf die Lieferung von Generatoren für Turmdrehkrane spezialisiert und befindet sich in Gesprächen mit anderen britischen Vermietungsunternehmen.

Foto: Allye

Foto: AllyeFür Auftragnehmer sind die Kostenauswirkungen erheblich. Laut Allye können Betreiber allein an Dieselkosten bis zu 2.500 Pfund pro Woche einsparen. Weitere Einsparungen ergeben sich durch einen geringeren Wartungsaufwand und die Vermeidung teurer Netzmodernisierungen. Die Systeme des Unternehmens nutzen ein kombiniertes Ladesystem (CCS) mit Leistungen von 240 bis 640 kW und längere Kabel, die für den industriellen Einsatz mit großen Fahrzeugen und Geräten ausgelegt sind.

Die Kosten für den Kauf eines Max 1.000 beginnen laut McNeil bei 250.000 Pfund (336.000 US-Dollar), wobei dies von der Konfiguration und den Anforderungen des Geräts abhängt. Allyes kleineres Max 300-Gerät ist ab 75.000 Pfund (100.000 US-Dollar) erhältlich.

Und, so McNeil, bei den Energiemanagementsystemen von Allye werden die einzelnen Pakete unabhängig voneinander installiert, jedes mit eigenem Wechselrichter und eigener Steuerung, was das gleichzeitige Laden und Entladen verschiedener Einheiten ermöglicht.

Zu den Systemen gehört eine Prognoseplattform mit künstlicher Intelligenz, die Nutzungsmuster, Wetterbedingungen und Betriebspläne analysiert, um Ladeprofile in Echtzeit zu optimieren.

„Es ist nicht nur eine Batterie in einer Box – es ist ein intelligentes Energiemanagementsystem“, sagt McNeil. „Wir können den Bedarf vorhersagen, Lastspitzen glätten und Energie dynamisch dort einsetzen, wo sie am meisten benötigt wird.“

„Wir erfinden die Batterie nicht neu“, fügt er hinzu. „Wir nutzen lediglich die Batterien, die wir bereits haben, besser.“

STAY CONNECTED

Receive the information you need when you need it through our world-leading magazines, newsletters and daily briefings.

KONTAKTIEREN SIE DAS TEAM